Подготовка инструмента — это критически важный этап в организации технологического процесса фрезерной обработки. Правильная подготовка позволяет обеспечить максимальную производительность, точность и безопасность работы оборудования. В этой статье мы подробно разберем:

✔ Основные этапы подготовки инструмента

✔ Критерии выбора режущего инструмента

✔ Методы установки и балансировки

✔ Контроль качества подготовки

✔ Оптимизация процесса для различных материалов

1. Основные этапы подготовки инструмента

1.1. Подбор инструмента по параметрам

-

Материал заготовки (сталь, алюминий, титан, композиты)

-

Тип операции (черновая, чистовая, фасонная обработка)

-

Геометрия обрабатываемых элементов (пазы, карманы, контуры)

-

Мощность станка и характеристики шпинделя

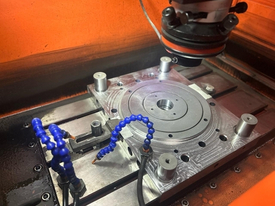

1.2. Подготовка державок и оправок

-

Очистка конусной части от загрязнений

-

Проверка биения (допуск ≤ 0.01 мм)

-

Смазка резьбовых соединений

-

Замена изношенных элементов

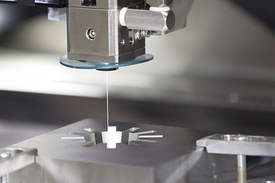

1.3. Установка режущих пластин

-

Затяжка с рекомендуемым моментом (2-5 Н·м)

-

Проверка положения режущих кромок

-

Контроль отсутствия дефектов и сколов

2. Критерии выбора инструмента

2.1. Геометрические параметры

| Параметр | Черновая обработка | Чистовая обработка |

|---|---|---|

| Главный угол | 45-75° | 90-95° |

| Передний угол | 0-5° | 5-10° |

| Радиус при вершине | 0.8-1.2 мм | 0.4-0.8 мм |

2.2. Материалы режущей части

-

Твердые сплавы (WC-Co) — универсальное применение

-

Керамика (Al₂O₃) — высокие скорости резания

-

Кубческий нитрид бора (CBN) — закаленные стали

-

Поликристаллический алмаз (PCD) — цветные металлы

2.3. Конструктивные особенности

-

Сменные пластины — экономичность и универсальность

-

Цельные фрезы — высокая жесткость

-

Сборные конструкции — гибкость применения

3. Методы установки и балансировки

3.1. Требования к точности установки

-

Биение инструмента ≤ 0.01 мм для чистовой обработки

-

Осевое смещение ≤ 0.02 мм

-

Угловая точность ≤ 0.01°

3.2. Процедура балансировки

-

Чистка всех компонентов

-

Контроль статического дисбаланса

-

Установка балансировочных колец

-

Проверка на балансировочном станке

3.3. Допуски балансировки

| Скорость вращения, об/мин | Допустимый дисбаланс, г·мм |

|---|---|

| До 8000 | 5-10 |

| 8000-15000 | 2-5 |

| Свыше 15000 | 1-2 |

4. Контроль качества подготовки

4.1. Измерительные инструменты

-

Микрометры — контроль диаметров

-

Индикаторы — проверка биения

-

Оптические компараторы — измерение геометрии

-

Балансировочные станки — контроль дисбаланса

4.2. Параметры контроля

-

Твердость режущих кромок (HRC 60-65)

-

Шероховатость поверхностей (Ra ≤ 0.4 мкм)

-

Соосность элементов (≤ 0.01 мм)

-

Качество заточки режущих кромок

5. Оптимизация для различных материалов

5.1. Обработка сталей

-

Геометрия — положительные передние углы

-

Материал — твердые сплавы с TiCN покрытием

-

Параметры резания — умеренные скорости

5.2. Обработка алюминия

-

Геометрия — острые режущие кромки

-

Материал — PCD или остроконечные твердые сплавы

-

Параметры — высокие скорости, большие подачи

5.3. Обработка композитов

-

Геометрия — острые кромки, специальные углы

-

Материал — алмазное напыление

-

Особенности — минимальное расслоение

6. Типичные ошибки при подготовке

6.1. Технологические ошибки

-

Неправильный подбор геометрии инструмента

-

Несоответствие материала инструмента обрабатываемому материалу

-

Нарушение процедуры балансировки

6.2. Эксплуатационные ошибки

-

Превышение момента затяжки

-

Использование изношенного инструмента

-

Неправильное хранение инструмента

7. Где купить оборудование для подготовки инструмента?

Компания SVOGER предлагает:

✔ Заточные станки для фрез

✔ Балансировочное оборудование

✔ Измерительные инструменты

✔ Профессиональные консультации

📞 Получите бесплатный аудит вашего процесса подготовки инструмента!